日前,從榆林新材料集團獲悉,該公司自主研發的自動打磨鑄模裝置在合金分公司鑄造車間投入使用,這是今年以來該公司技術創新的又一重要成果。

據了解,該自動打磨鑄模裝置投入使用后,月均可減少鑄機維修頻次7次,減少用工225小時,產品外觀較前期明顯改善,已初步滿足了保障鋁錠鑄造的生產條件。

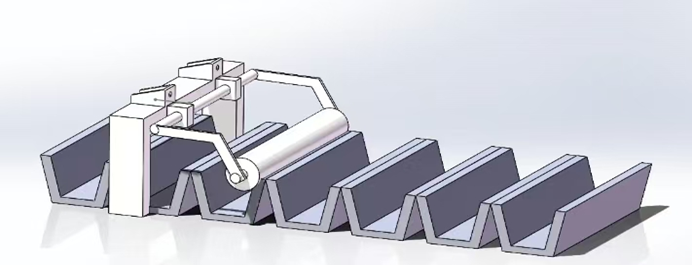

自動打磨鑄模裝置是榆林新材料集團聚焦“技、效”雙升、以技術突破帶動產業升級的實踐應用成果之一。由榆林新材料集團合金分公司領銜的研究團隊以“四賽四抓”勞動和技能競賽為抓手,聚焦制約企業生產的問題破解,歷時兩個月設計調試,實現了打磨支架、氣缸、鋼刷、智能驅動電機及防塵罩等部件一體集成,讓自動化打磨替代傳統人工打磨方式,以設備智改賦能人效倍增提速。

該裝置研發團隊技術骨干肖元平表示,裝置采用了變頻調速電機驅動,讓全封閉工作罩和吸塵系統同步啟動,降低工作人員勞動強度的同時,確保了打磨粉塵零外溢,讓設備升級與綠色發展實現雙贏。

下一步,榆林新材料集團將按照“黑燈工廠”理念,計劃投資3.2億元對鋁錠鑄造生產線進行全流程改造,并引入“5G+智能調度”系統,推廣“三位一體”點檢管家模式,打造“三用一備”高效生產模式,穩步提升全要素生產率,助力企業加快打造國內煤電鋁一體化產業“第一名”。